کمپرسور چیست؟

کمپرسور وسیلهای است که با انتقال انرژی به گاز سبب افزایش فشار آن میشود این موضوع موجب کاهش حجم، افزایش دانسیته و دمای گاز خواهد شد. در فرایند مذکور آزاد سازی ناگهانی گاز فشرده سبب خنک کنندگی سیستم میشود. کمپرسورها به صورت گسترده در صنایع مختلف جهت فشردهسازی انواع گاز به منظور ذخیره سازی و انتقال آنها استفاده میگردد. کمپرسورها با طراحیهای متفاوت و برای گازهای مختلفی قابل استفاده میباشد ازجمله هوا، اکسیژن، نیتروژن، هیدروژن، آمونیاک، دی اکسید کربن، گازهای برودتی، هیدروکربنها و سایر گازهای فرایندی.

انواع کمپرسور

کمپرسورها در یک دسته بندی کلی به دو دسته کمپرسورهای دینامیک یا توربو و جابه جایی مثبت (positive-displacement) تقسیم شوند.

کمپرسور دینامیک:

کمپرسورهای دینامیک شامل دو گروه کمپرسورهای سانتریفیوژی (centrifugal) و جریان محوری (axial flow) میباشند که حجم زیادی از گاز را با فشار متوسط فشرده میسازد.

کمپرسور جا به جایی مثبت:

کمپرسورها جابه جایی مثبت برای فشرده سازی پی در پی گاز در محفظه بسته و افزایش فشار آن استفاده میشود کمپرسورهای پیستونی (reciprocating) و چرخشی (rotary) در این دسته قرار میگیرد.

کمپرسورهای روتاری شامل کمپرسورهای تیغه لغزنده (sliding vane), کمپرسورهای پیچشی (screw) به کمپرسورهای گوشوارهای (lobe) و کمپرسور رینگ مایع (liquid ring) میباشد.

همچنین بخوانید: انواع روغن صنعتی و کاربرد آنها

شرایط انتخاب روان کننده کمپرسور گازی

انتخاب روان کننده مناسب به نوع گاز، طراحی کمپرسور، فشار موجود و دمای خروجی بستگی دارد. وظیفهی اصلی روغن صنعتی در مرحلهی فشرده سازی در کمپرسور کاهش اصطکاک، جلوگیری از سایش، بهبود آببندی و تأمین خنک کاری سیستم میباشد.

هوا معمول ترین گاز مورد استفاده داخل کمپرسورها میباشد. روانکارها در کمپرسورهای هوا بایستی تمایل کمی برای تشکیل رسوبات کربنی داشته باشد. لازم به ذکر است رسوبات کربنی دلیل اصلی بروز احتراق و انفجار در سیستمهای تخلیه هوا میباشند. جهت کاهش ریسک این پیامد، انتخاب روغن پایه با کیفیت در روانکارهای کمپرسور از اهمیت ویژهای برخوردار است.

انواع روان کننده های کمپرسور گازی

بطور کلی روان کنندههای کمپرسورهای گازی میتوانند با پایهی معدنی، نیمه سنتزی یا سنتزی باشند.

روغنهای معدنی:

کمپرسور با پایه روغنها معدنی شامل ادتیوهای زیر میباشد:

- بازدارندههای اکسیداسیون برای جلوگیری از ایجاد رسوب و لجن

- بازدارندههای خوردگی

- ترکیبات قطبی جهت افزایش روانکاری در حضور آب

- ادتیوهای ضد سایش

- ضدکفها جهت جلوگیری از تشکیل کف و حباب در سیستم

جهت تولید روان کننده کمپرسور مناسب باید از روغنهای پایه پالایش شده و پکیجهای افزونی خاص استفاده گردد.

روغنهای سنتزی:

مطالعات روز نشان میدهد روغنهای سنتزی با عملکرد بالاتر، به صورت گسترده در کمپرسورهای گاز استفاده میشوند.

پلی اتیلن گلایکول ها (PAGs) برای فشرده سازی گازهای هیدروکربنی استفاده میشوند این روغنها برای فشرده سازی هوا در دمای بالاتر از c ͦ 200 بدون ایجاد رسوب مناسب میباشند.

سایر روغنهای سنتزی قابل استفاده شامل دی استرها، پلیاسترها، فسفات استرها، پلی آلفا الفینها، دی متیل سیلیکونها و سیلیکونهای فلوره شده هستند.

برای پایداری هیدرولیتیکی عالی و جداسازی آب روغن های پلی آلفا الفین در کمپرسور های گردشی گزینه مناسبی میباشند.

همچنین بخوانید: انواع روغن هیدرولیک

راهنمای انتخاب روغن کمپرسور گازی

انتخاب روغن مناسب برای کمپرسور گازی از اهمیت بالایی برخوردار است، زیرا روغن وظایف حیاتی متعددی را در سیستم ایفا میکند، از جمله:

- روانکاری قطعات متحرک: روغن اصطکاک بین قطعات متحرک را کاهش میدهد و به عملکرد روان و بدون نقص کمپرسور کمک میکند.

- کاهش دما: روغن با جذب گرما از قطعات داغ، به خنک شدن کمپرسور کمک میکند.

- آببندی: روغن به جلوگیری از نشت گاز از طریق درزها و منافذ کمک میکند.

- حفاظت از قطعات: روغن با ایجاد یک لایه محافظ روی قطعات، از آنها در برابر خوردگی و زنگ زدگی محافظت میکند.

نکات کلیدی در انتخاب روغن کمپرسور گازی:

- نوع کمپرسور: اولین قدم در انتخاب روغن، تعیین نوع کمپرسور است. کمپرسورهای گازی در انواع مختلفی مانند اسکرو، پیستونی، سانتریفیوژ و … تولید میشوند و هر کدام به روغن مخصوص خود نیاز دارند.

- نوع گاز مبرد: نوع گاز مبرد مورد استفاده در سیستم نیز در انتخاب روغن نقش دارد. روغنهای کمپرسور با توجه به سازگاری با گاز مبردهای مختلف، به دستههای مختلفی تقسیم میشوند.

- ویسکوزیته: ویسکوزیته یا غلظت روغن، یکی از مهمترین فاکتورهای انتخاب روغن است. ویسکوزیته مناسب روغن باید با توجه به دمای کارکرد کمپرسور و نوع گاز مبرد انتخاب شود.

- مشخصات فنی: روغن کمپرسور باید دارای مشخصات فنی و استانداردهای لازم باشد.

علاوه بر موارد ذکر شده، در انتخاب روغن کمپرسور گازی باید به موارد زیر نیز توجه کرد:

- میزان کارکرد کمپرسور: در صورتی که کمپرسور به طور مداوم و تحت بار سنگین کار میکند، باید از روغن با کیفیت بالا و ویسکوزیته مناسب استفاده کرد.

- شرایط آب و هوایی: در مناطق با آب و هوای گرم و خشک، باید از روغن با ویسکوزیته بالاتر استفاده کرد.

- توصیههای سازنده: همیشه به دفترچه راهنمای کمپرسور مراجعه کنید و از روغنهایی استفاده کنید که توسط سازنده کمپرسور توصیه شدهاند.

طبقه بندی و مشخصات روغنهای کمپرسور

دو طبقه بندی شناخته شده برای روغنهای کمپرسور وجود دارد که عبارتند از:

- DIN 51506

- ISO 6743-3A گروه D

1- DIN 51506:

این استاندارد روان کنندههای پیستونی را به 5 گروه با کاراییهای متفاوت دسته بندی میکند VB,VBL,VC,VCL,VDL حرف L نشان دهنده حضور ادتیوها و اصلاح روانکار توسط ادتیوها میباشد.

گروه VB,VBL برای دمای هوای کمپرسور شده تا c ͦ140 استفاده میشود.

گروه VC,VCL برای دمای 160-180 درکمپرسورهایی با تانک ذخیره و دمای بالای 220 درجه در کمپرسورهایی که روی تجهیزات متحرک استفاده میشوند

گروه VDL بالاترین عملکرد را در میانروغنها دارد و میتواند به صورت ایمن در دمای بالاتر از c ͦ 220 در انواع کمپرسورهای پیستونی استفاده شود.

2- ISO 6743-3A گروه D:

این استانداردها کمپرسورها را به 6 گروه تقسیمبندی میکند این طبقه بندی بر اساس شاخصهای عملکردی نمیباشد. استاندارد ISO DP6521 استاندارد عملکردی میباشد این استاندارد روغن کمپرسورهای رفت و برگشی را به دو دسته L-DAB,L-DAA و کمپرسورهای تیغه گردشی را به L-DAH,L-DAG تقسیم میکند.

برای روغن کمپرسورهای رفت و برگشتی از استاندارد DIN 51506 بهطور گستردهای استفاده میشود؛ که در آن هر گروه از روغنها بر اساس ویسکوزیته طبقه بندی می شود. (VG) برای مثال VDL (32,46,63,…)

اکسیداسیون، میزان تبخیر، کاهش وزن و میزان تولید باقیمانده کربنی ازجمله شاخصهای قابل بررسی روان کنندههای کمپرسور میباشد.

روغنهای کمپرسور سنتزی بر اساس SAE طبقهبندی میشود این طبقهبندی شامل روغنهای پایه استری که به 6 دسته (DEA,DEB,DEC,DEG,DEH,DEJ) و روغنهای پایه پلی آلفا اولفین را به 6 گروه (DPA,DPB,DPC,DPG,DPH,DP) تقسیم میکند که این استاندارد با کد SAE MS1003-2 شناخته میشود.

مشخصات با استاندارد ASTMD-943 برای تست اکسیداسیون AST D-2070 برای تست پایداری حرارتی اندازه گیری می شوند. رفتار روغن نسبت به لاستیک و عایق بندها نیز بررسی میگردد.

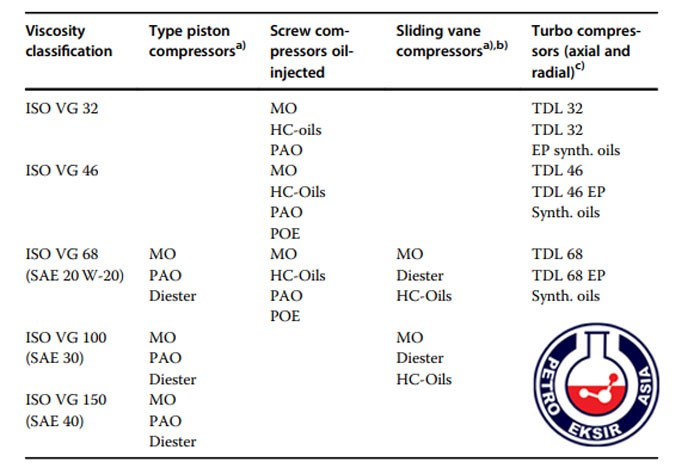

جدول زیر خلاصهای از روان کنندههای کمپرسورهای رایج ارائه میدهد:

همچنین بخوانید: تولیدکنندگان روغن های صنعتی و مواد شیمیایی